ANÁLISE E PROPOSTA DE DESTINAÇÃO DE RESÍDUO DE PETRÓLEO, BORRA OLEOSA E SEU IMPACTO NO MEIO AMBIENTE.

Priscilla Marianne Guimarães de Melo1, Ana Catarina Fernandes Coriolano 2,

Antônio Souza de Araújo3

1Tecnóloga em Petróleo e Gás e Discente de Graduação do Curso de Engenharia de Petróleo e Gás da Universidade Potiguar/UNP – Laureate International Universities, Av. Nascimento de Castro 1597, 59056-450, Natal/RN, Brasil.

2Geóloga, Advogada, Professora Doutora da Universidade Potiguar/UNP – Laureate International Universities e Pós-Doutoranda da Universidade Federal do Rio Grande do Norte, Instituto de Química, 59078-970, Natal/RN, Brasil. E-mail: catarina.coriolano@unp.br.

3Professor Doutor da Universidade Federal do Rio Grande do Norte, Instituto de Química.

Resumo

A indústria de petróleo vem gerando uma grande quantidade de resíduos, os quais são extremamente poluentes para o meio ambiente por serem tóxicos. Dentre esses resíduos se encontra a borra oleosa de petróleo que é constituída de uma mistura de óleos, areia, pedra e água. Durante muito tempo essa borra era depositada em diques e tanques ao ar livre podendo prejudicar o meio ambiente. Atualmente, tecnologias estão sendo desenvolvidas e representam alternativas viáveis para o tratamento e aproveitamento desse material. Dentre essas alternativas, citam-se: os tratamentos térmicos por pirólise, gaseificação e incineração, a reciclagem da borra com a sua incorporação à massa argilosa para a fabricação de blocos cerâmicos na construção civil e a sua disposição em landfarming.

Palavras – chave: Borra Oleosa, Resíduos, Indústria, meio ambiente, tratamento.

1. Introdução

O petróleo é um combustível fóssil de grande significado para a economia mundial, que também apresenta um problema devido à sua frequente introdução no meio ambiente, não apenas pelas atividades de transporte deste combustível como também pela sua larga utilização industrial (NASCIMENTO, 2003).

A palavra petróleo tem origem do latim petra (petro) e oleum (óleo). Sendo este uma substância oleosa e inflamável, menos densa que a água, com cheiro característico e de cor variando entre o negro e o castanho escuro (ALVES, 2003).

Desde o século XIX o homem tem desenvolvido e aperfeiçoado várias técnicas e atividades industriais, visando aumentar o seu potencial na produção, se possível, com melhor qualidade. Dessa produção em massa, resultam quase sempre resíduos industriais, ou seja, descartes que, muitas vezes, são lançados inadequadamente ao meio ambiente sem tratamento prévio, causando grandes degradações ambientais como: a contaminação do solo, do ar, da água e, consequentemente, da fauna, da flora, trazendo prejuízos econômicos e ambientais incalculáveis (GUIMARÃES, 2007).

Os resíduos industriais, principalmente os gerados nas indústrias petroquímicas, constituem-se em um dos graves problemas socioambientais não só do Brasil como do mundo, e são apontados como um dos grandes desafios para as áreas responsáveis pelas pesquisas em planejamento e operação do sistema de destino final de resíduos sólidos (PIRES et al., 2004).

Dentro desse contexto é de grande importância entender a forma que esses resíduos são dispostos na natureza bem como a melhor forma de tratamento dos mesmos para que profissionais da área de engenharia sanitária e ambiental adquiram maior conhecimento nessa área.

Souza e Holanda (2003) afirmam que, diariamente, a indústria petrolífera produz enormes quantidades de resíduos com níveis de periculosidade em suas quatro áreas principais (extração de óleo cru, transporte para refinarias e centros de distribuição de produtos, refino de produtos acabados e venda dos produtos aos consumidores), que são basicamente constituídos de hidrocarbonetos na forma de óleo, água e sólidos em diferentes proporções de acordo com cada área. O resíduo mais abundante é o oleoso o qual apresenta capacidade abrasiva de aglomerar areia ou pó de pedra, podendo formar uma massa de resíduo final entre 10-20 vezes maior que o resíduo inicial. (SANTOS et al.,2002).

Durante anos o material oleoso era descartado em diques sobre o solo, valas, trincheiras ou em tambores para posterior aterro. A acumulação deste resíduo pode vir a contaminar os corpos hídricos adjacentes, provocando o assoreamento dos rios, mortandade de peixes, contaminação pela presença de metais pesados, substâncias tóxicas, degradação do solo devido à alta salinidade presente na água produzida e comprometer áreas de preservação ambiental (GUIMARÃES, 2007).

Uma das preocupações em relação à gestão ambiental é o gerenciamento de resíduos, tanto pela normatização quanto pela legislação. Os resíduos são definidos como o resultado final do processo de produção. Quando se extrai o petróleo dos poços, ele vem à tona com grande quantidade de água, gás e sedimentos. Antes de seguir para o refino, precisa passar por processamentos primários nos quais o óleo e o gás são separados da água e das outras substâncias. O destino dos resíduos, denominado de Borra Oleosa, que são resultantes desse processo é um desafio para a produção de petróleo, uma vez que contém metais, óleo pesado e outros poluentes. (PAULINO, 2011)

Borra oleosa é uma série de resíduos oleosos, provenientes da produção, transporte, refino e armazenagem, na indústria petrolífera. É um sistema multifásico, as frações polares provocam repulsão de cargas, impedindo a formação de fase homogênea, dificultando o tratamento. A adsorção do óleo às partículas sólidas lhe confere grande estabilidade, tornando o resíduo extremamente persistente (URURAHY et al., 1998a; GAYLARDE, 1998). É possível inferir hidrocarbonetos encontrados, em quatro frações básicas: saturados; aromáticos; resinas e asfaltenos (BALBA et al., 1998).

Estudos têm sido realizados buscando alternativas de tratamento capazes de minimizar o volume e a toxicidade deste resíduo, pelo aprimoramento de tecnologias existentes ou desenvolvimento de novas tecnologias.

Entre as diversas opções de tratamento possíveis para resíduos sólidos, algumas possuem limitações que inviabilizam sua aplicação à borra oleosa, seja pelo alto custo, persistência de alguns compostos ou risco de contaminação do solo e aquíferos subterrâneos (VASUDEVAN et al., 2001).

O tratamento e a disposição da borra oleosa representam os maiores desafios para as indústrias de petróleo, onde diversas tecnologias convencionais têm sido executadas, tais como o tratamento biológico, incineração, entre outros. Porém, nenhuma tecnologia tem alcançado atualmente uma solução altamente satisfatória e eficaz do ponto de vista ambiental. Consequentemente, existe uma necessidade de tecnologias ambientais capazes de neutralizar eficazmente a borra oleosa e de reduzirem seus impactos adversos no ambiente (COSTA, 2010).

Dentre as tecnologias citadas acima a do tipo biológico de tratamento de solos contaminados, pode-se ter como ênfase o processo de landfarming. Segundo a Agência de Proteção Ambiental dos Estados Unidos (United States Environmental Protection Agency – USEPA), este método consiste em dispor o resíduo na camada reativa do solo, de forma que a microbiota autóctone atue como agente de biodegradação de hidrocarbonetos. Este processo apresenta diferentes designações, como: land speading, land application, sludge farming, soil farming, soil incorporation, land disposal e soil cultivation.

2. Metodologia e Objetivos

O presente artigo tem como objetivo principal identificar dentro dos resíduos gerados na indústria petrolífera, a borra oleosa de petróleo, suas características físico-químicas, o modo atual de disposição desses resíduos e estabelecer uma proposta ambientalmente mais favorável dentro da legislação pátria sobre o tema.

2.1 Resíduos

A poluição ambiental por derivados de petróleo, óleos e graxas é um problema de escala mundial e a cada ano, a quantidade de resíduos oleosos emitidos por indústrias de diversos ramos aumenta bruscamente (FASANELLA, 2005).

Por definição resíduos são substâncias, produtos, ou objetos, que ficaram incapazes de utilização para os fins para que foram produzidos, ou são restos de um processo de produção, transformação ou utilização e, em ambos os casos, pressupõem que o detentor se tenha de desfazer deles (PIO et al., 2000).

Qualquer que seja o tipo de classificação que se considere, há resíduos banais e outros que podem ser nocivos ou perigosos para o homem e outros seres vivos. Estes últimos designam-se genericamente por resíduos perigosos em função do seu carácter tóxico, corrosivo, explosivo, radioativo, etc., e do modo como são manipulados no meio ambiente durante o seu ciclo de vida como produto útil ou como resíduo (PIO et al., 2000).

Os materiais sólidos oleosos da indústria de petróleo, em sua maioria, são chamados tradicionalmente de borra oleosa (oil sludge), por suas características físico-químicas. A Norma N-2622 (PETROBRAS, 1998) define borra oleosa como um resíduo constituído pela mistura de óleo, sólidos e água, com eventual presença de outros contaminantes, normalmente classificados como Classe I (resíduos perigosos). Entretanto, recentes estudos envolvendo este resíduo oleoso, assim como outros compostos orgânicos alifáticos e aromáticos submetidos a processos de inertização ou encapsulamento, têm conduzido para uma reclassificação. Em tais processos são utilizados adsorventes industriais, especialmente desenvolvidos para adsorção e encapsulamento deste tipo de resíduo de forma irreversível, tornando-se estáveis às condições de lixiviação e solubilização. Desses processos resulta o material adsorvente formalmente saturado, o qual, de acordo com os órgãos ambientais, pode ser disposto em aterros sanitários, sendo classificados como resíduo classe IIA (SILVA et at., 2006).

O artigo 13, da Plano Nacional de Resíduos Sólidos – PNRS (2010) define “resíduos industriais” como aqueles gerados nos processos produtivos e instalações industriais. Entre os resíduos industriais, inclui-se também grande quantidade de material perigoso, que necessita de tratamento especial devido ao seu alto potencial de impacto ambiental e à saúde.

De acordo com a Resolução CONAMA n° 313/2002, Resíduo Sólido Industrial é todo resíduo que resulte de atividades industriais e que se encontre nos estados sólido, semi-sólido, gasoso – quando contido, e líquido – cujas particularidades tornem inviável o seu lançamento na rede pública de esgoto ou em corpos d’água, ou exijam para isso soluções técnica ou economicamente inviáveis em face da melhor tecnologia disponível. Ficam incluídos nesta definição os lodos provenientes de sistemas de tratamento de água e aqueles gerados em equipamentos e instalações de controle de poluição.

Em 1998 foi publicada a Resolução CONAMA n° 06, que obrigava as empresas a apresentarem informações sobre os resíduos gerados e delegava responsabilidades aos órgãos estaduais de meio ambiente para a consolidação das informações recebidas das indústrias. Com base nessas informações seria produzido o Inventário Nacional de Resíduos Sólidos.

Em 1999, o Ministério do Meio Ambiente – MMA, em parceria com o Instituto Brasileiro do Meio Ambiente e dos Recursos Naturais Renováveis - IBAMA, lançou edital de demanda espontânea para os estados interessados, em apresentar projetos visando à elaboração de inventários estaduais de resíduos industriais.

Em 2002, com a publicação da Resolução CONAMA n° 313, que dispõe sobre o Inventário Nacional de Resíduos Sólidos Industriais (RSI), a Resolução n° 06/1988 foi revogada. As obrigações impostas pela Resolução CONAMA n° 313/02 serviriam como subsídio à elaboração de diretrizes nacionais, programas estaduais e o Plano Nacional para Gerenciamento de RSI, uma vez que o inventário é um instrumento fundamental de política visando o controle e a gestão de resíduos industriais no país.

De acordo com o Art. 4º da Resolução CONAMA nº 313/02 os seguintes setores industriais deveriam apresentar ao órgão estadual de meio ambiente, no máximo um ano após a publicação dessa Resolução, informações sobre geração, características, armazenamento, transporte e destinação de seus resíduos sólidos: indústrias de preparação de couros e fabricação de artefatos de couro; fabricação de coque, refino de petróleo, elaboração de combustíveis nucleares e produção de álcool; fabricação de produtos químicos; metalurgia básica; fabricação de produtos de metal; fabricação de máquinas e equipamentos, máquinas para escritório e equipamentos de informática; fabricação e montagem de veículos automotores, reboques e carrocerias; e fabricação de outros equipamentos de transporte.

Segundo o Art. 8º da Resolução CONAMA nº 313/02, as indústrias dois meses após a publicação dessa Resolução, estavam obrigadas a registrar mensalmente e manter na unidade industrial os dados de geração, características, armazenamento, tratamento, transporte e destinação dos resíduos gerados, para efeito de obtenção dos dados para o Inventário Nacional dos Resíduos Industriais.

Essas informações deveriam ser repassadas pelos órgãos ambientais estaduais ao IBAMA em até dois anos após a publicação da Resolução, ocorrida em novembro de 2004, e atualizadas a cada dois anos.

Logo, para o registro da geração dos resíduos, as empresas costumam utilizar o Cadastro de Atividades Geradoras de Resíduos ou Inventário de Resíduos. Para que se permita obter informações técnicas sobre a quantidade gerada, a caracterização e os sistemas de destinação adotados pelas empresas. Entretanto, este instrumento é um documento confidencial e estratégico das empresas, restringindo-se ao coorporativo e aos órgãos ambientais quando as fiscalizam para quantificação do volume de seus resíduos, como por exemplo, a borra oleosa, gerado nas refinarias e oleodutos no Brasil limitando-se ao público em geral (GUIMARÃES, 2007).

Alves (1998) comenta que o gerenciamento dos resíduos sólidos industriais foi apontado no IV Simpósio Nacional de Gerenciamento Ambiental na Indústria como um dos principais problemas vivenciados pelas empresas na área de meio ambiente.

2.2 Borra Oleosa

Nas indústrias petrolíferas, grandes quantidades de borras de petróleo, também conhecidas como borras oleosas, são geradas no processamento primário dos fluidos na exploração e produção de petróleo e nos processos de refinamento do óleo cru. Estimasse que cada refinaria produza cerca de 30.000 toneladas métricas destas borras oleosas a cada ano (ZHIQI et al., 2007). As borras de petróleo são caracterizadas por três fases multicomponentes; as borras orgânicas contendo água, o óleo e os sólidos, sendo geralmente classificada como Classe I – Perigosos, de acordo com a NBR 10004:2004.

As borras oleosas geradas na indústria petrolífera incluem a borra dos separadores de água e óleo (SAO), a borra dos flotadores a ar dissolvido e a ar induzido, a borra do fundo dos tanques de armazenamento do petróleo cru e derivados, as borras biológicas, as borras da limpeza dos trocadores de calor e das torres de refrigeração, entre outras (COSTA, 2010). Elas contêm principalmente compostos orgânicos e uma grande quantidade de combustíveis com elevado poder calorífico. Elas apresentam também compostos inorgânicos, espécies metálicas, óleos e graxas, microrganismos (bactérias e fungos), nutrientes (nitrogênio e fósforo), hidrocarbonetos (benzeno, xileno e tolueno) e muitos outros compostos potencialmente tóxicos (SHIE et al., 2000).

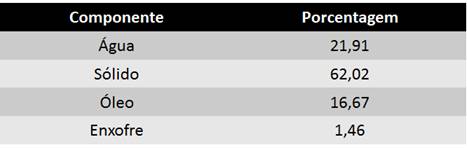

As borras oleosas geradas durante as operações de exploração e refinamento do óleo cru variam muito na sua composição e toxicidade. Suas características dependem do processo produtivo que os gera, assim como do tipo de petróleo processado e dos derivados produzidos. Geralmente, estes resíduos contem 5-60 % de óleo, 30-90 % de água e 5-40 % de partículas minerais (FRANCIS et al., 1991). Oliveira (2002) definiu as borras que são retiradas dos filtros de petróleo nas plataformas, consistindo de uma mistura de argila, sílica, óxidos e resíduos de óleo processado. Que tem como composição típica, apresentada na tabela 1.

Tabela 1 – Composição típica da borra Oleosa (Oliveira, 2002)

Segundo Pedroza (2011) o tratamento e a disposição da borra oleosa representam os maiores desafios para as indústrias de petróleo, pois é um resíduo de difícil tratamento e disposição final para a indústria petrolífera. Essa borra em uma planta de produção e refino do petróleo consome uma parcela elevada do orçamento. Atualmente tenta-se buscar inúmeras soluções com novas tecnologias, buscando tratamentos alternativos como: Os tratamentos térmicos por pirólise, gaseificação e incineração, a reciclagem da borra com a sua incorporação à massa argilosa para a fabricação de blocos cerâmicos para a construção civil e a sua disposição em landfarming.

De acordo com Hamdi et al. (2007a), a tecnologia landfarming apresenta excelente relação custo-benefício quando comparada aos demais processos de tratamento de resíduos sólidos. No entanto, alguns requisitos operacionais devem ser rigorosamente obedecidos a fim de obter significativa biodegradação de hidrocarbonetos e a formação de metabólitos não tóxicos (ABNT NBR ISO 13.894)

Sendo este um processo de biorremediação onde os resíduos contaminados com hidrocarbonetos são misturados na camada superficial do solo, em local previamente preparado. Esta tecnologia visa favorecer a biorremediação por viabilizar a redução da concentração dos contaminantes no solo por ação de microrganismos através de operações adequadas de manejo e gestão do solo (PAULA et al., 2006).

Para que este processo apresente a eficiência requerida, faz-se necessário a adição de nutrientes, especialmente fósforo, nitrogênio e potássio, pois o aumento da concentração de carbono orgânico no solo aumenta a demanda de nutrientes pelos microrganismos (PAUDYN et al., 2007).

Porém, nenhuma dessas tecnologias dentre outras mais tem alcançado atualmente uma solução realmente satisfatória e eficaz do ponto de vista ambiental. Consequentemente, existe uma necessidade de tecnologias ambientais capazes de neutralizar eficazmente a borra oleosa e de reduzirem seus impactos adversos no ambiente (KLEIN, 2000).

2.3 Problemática Ambiental

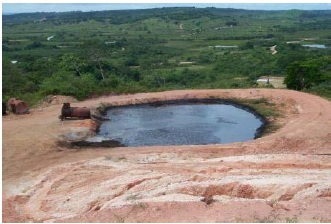

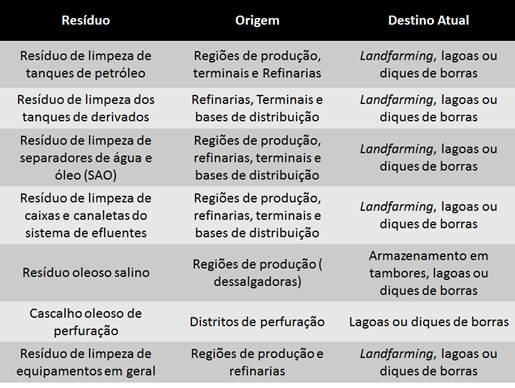

Durante muitos anos, a maior preocupação com os resíduos da indústria do petróleo situou-se apenas na redução do teor de óleos contidos nestes. Este procedimento visava recuperar a parcela com valor comercial, sobrando ao final deste processo um resíduo conhecido como borra de petróleo, o qual, por não ser comercializável era acumulado em lagoas ou diques como mostra a tabela 2, e a Figura 1 (AMARAL et al., 1990).

Figura 1: Dique alto do morro de Jericó/SE em 2002 (ALVES, 2003).

Tabela 2- Origens dos principais resíduos sólidos oleosos na indústria do petróleo e sua destinação atual (AMARAL, 1990).

* Aplicação do resíduo no solo.

Resíduos como as borras de petróleo vinham sendo, até um passado bastante recente, acondicionados em tanques ou dispostos em aterros, como dito anteriormente, de forma praticamente aleatória, mesmo em países desenvolvidos, em função da inexistência, até então, de uma legislação ambiental mais específica (ASIA et al., 2006).

A legislação ambiental brasileira não apresentava, até 1979, maiores preocupações com a disposição de resíduos sólidos. Somente a partir desta época é que apareceram explícitas as primeiras normas e regulamentos a respeito do tema, determinando o uso de técnicas de tratamento e disposição finais mais adequadas. (AMARAL, 1990).

A problemática era que a acumulação deste resíduo em diques de contenção pode vir a contaminar os corpos hídricos adjacentes, degradando o solo devido à presença de água com elevada salinidade, escorrendo para os rios e gerando poluição, mortandade de peixes, contaminação pela presença de espécies metálicas, e bem como a contaminação das águas subterrâneas (PUROHIT et al., 1997).

Na década de 80 utilizou-se a técnica de espalhamento dessas borras em grandes áreas (landfarmings), misturando-as com o solo, nutrientes (N, P, K) e calcário, facilitando sua degradação por organismos do solo. No início dos anos 90, a progressiva saturação dos landfarmings e os problemas causados por chuvas, aeração e homogeneização incorretas das misturas, começaram a impedir a expansão das refinarias, além de aumentar os riscos ambientais, pois a chuva pode lixiviar as espécies metálicas, assim como outros contaminantes, presentes no óleo que poluem as águas superficiais e subterrâneas (PRAME et al., 2003).

A disposição das borras oleosas é um problema para as indústrias de petróleo, devido ao alto teor de compostos perigosos presentes, como as espécies metálicas ou os compostos orgânicos carcinogênicos como o fenol e o benzeno (AL-FUTAISI et al., 2007).

No Brasil, a classificação dos resíduos sólidos é realizada de acordo com a NBR 10004. Nessa norma, os resíduos, quanto à origem, podem ser domésticos, comerciais ou de fontes especiais, enquadrando-se neste último os industriais, radioativos, de portos, aeroportos, agrícolas e de serviços de saúde. Quanto aos riscos potenciais de contaminação do meio ambiente, os resíduos podem ser classificados em Classe I (tóxicos ou perigosos) ou Classe II (não perigosos), podendo este último ser subdividido em Classe IIA (resíduos não inertes) ou IIB (resíduo inerte) (ABNT, 2004). Porém para quantificar as borras geradas nas plantas industriais, se faz necessário estimar a densidade do petróleo. Entretanto, existem vários tipos de petróleo e sua composição está intrinsecamente relacionada à viscosidade e densidade.

A gestão adequada dos resíduos sólidos produzidos em processos industriais vem se tornando preocupação crescente na sociedade moderna. Embora significativo avanço tenha ocorrido nas últimas décadas com respeito à redução da geração de resíduos, principalmente nos países desenvolvidos, a solução para os problemas desses rejeitos constitui ainda um dos maiores desafios da humanidade para o século XXI (CASSINI, 2003).

2.4 Catálise em processos de tratamento térmico de borra de petróleo

Os materiais porosos são de interesse particular, não apenas pela sua importância nas aplicações industriais (adsorventes, catalisadores e suportes catalíticos), mas também pela sua grande potencialidade tecnológica em materiais avançados, tais como: fotossensores de transferência de elétrons, semicondutores, fibras de carbono, clusters, materiais com propriedades ópticas não-lineares, entre outros (COUTINHO, 2006).

McBain (1932) introduziu o termo “peneira molecular” para designar um grupo de zeólitas naturais que tinham a capacidade de separar grupos de moléculas em função do seu diâmetro cinético inferior ou superior aos diâmetros dos poros das zeólitas. Esta propriedade também definida como seletividade de forma, foi então tida como a base da arquitetura de novos tipos de matérias zeolíticos.

Na década de 60, Donald W. Breck (1964) sintetizou a zeólita do tipo Y (NaY) e revolucionou a indústria de refino de petróleo, utilizando até os dias de hoje este material como suporte para catalisadores de craqueamento catalítico (FCC). Na década seguinte, Argauer e Landolt (1972) sintetizaram a zeólita do tipo ZSM-5, utilizada em vários processos da indústria petroquímica como isomerização de xilenos, alquilação etc. Schlenker e colaboradores (1978) sintetizaram a ZSM-48 (COUTINHO, 2006).

Mas foi na década de 80 e 90, que várias companhias multinacionais e grupos de pesquisas começaram a direcionar seus esforços no sentido de sintetizar materiais com poros maiores, visando atender as exigências ambientais nos processos de purificação de petróleo, cujos compostos contendo heteroátomos de enxofre, nitrogênio e oxigênio apresentava diâmetros cinéticos elevados (COUTINHO, 2006)

Diversos catalisadores estão sendo utilizados nos processos de tratamento térmico de borra de petróleo, visando-se obter um maior rendimento de obtenção das frações líquida e gasosa, visto que são essas as frações com maiores poderes caloríficos (SHIE et al, 2003).

Williams (2001) estudou a influência do uso de zeólita na catálise de pirólise de borra de petróleo do nordeste do Paquistão, em atmosfera de nitrogênio. Para isso, foram feitos dois experimentos, um com a presença do catalisador e o outro sem a zeólita, sendo assim considerado o experimento controle. O tamanho dos poros do catalisador era de 5,5 Å e sua área superficial de 300 m2/g. A temperatura final de 793 K foi mantida por 1 hora e a taxa de aquecimento do processo era de 283 K/min. A influência do tempo de residência do vapor também na catálise foi investigada. Nesse estudo, foram determinados os rendimentos e a composição dos gases antes e após catálise. Além disso, foram investigados os conteúdos de nitrogênio total, enxofre e hidrocarbonetos aromáticos no óleo obtido. Os resultados mostraram que os rendimentos de obtenção de óleo após catálise foram reduzidos, e consequentes elevados rendimentos de conteúdos de gases e coque.

3 Conclusão

Desde muitos anos a indústria do petróleo vem de diversas formas poluindo o meio ambiente em que vivemos, entre essa poluição está presente o resíduo gerado pela indústria chamado de borra de petróleo ou borra oleosa. Esse resíduo por muito tempo não era tratado de maneira correta e era depositado em diques ou aterros sem nenhum tratamento e com contado com o solo, o que poderia e ainda pode acarretar inúmeras contaminações. Com uma nova consciência mundial em relação ao meio ambiente, buscaram-se novas formas de se tratar essa borra. Porém ainda não se encontrou uma tecnologia totalmente eficiente e é exatamente essa busca que vem motivando pesquisadores para solucionar esse problema grave.

A degradação de resíduos sólidos de hidrocarbonetos utilizando teste catalíticos é um processo ainda muito pouco explorado, mas pode ser muito promissor no reaproveitamento desses resíduos. Os tratamentos são realizados em presença de catalisadores sólidos (ARAUJO et al. 2002). Em função da área específica e porosidade, os materiais catalíticos podem ser promissores para o processo de degradação catalítica de resíduos sólidos de petróleo, para obtenção de produtos de alto valor agregado, na faixa da gasolina e diesel.

4 Referências Bibliográficas

AL-FUTAISI, A.; JAMRAH, A.; YAGHI, B.; TAHA, R. Assessment of alternative management techniques of tank bottom petroleum sludge in Oman. Journal of Hazardous Materials, v.141,p.557-564, 2007.

ALVES, M. R. F. V. Reciclagem de borra oleosa: uma contribuição para a gestão sustentável dos resíduos da indústria de petróleo em Sergipe. 2003. 191f. Dissertação (Mestrado em Desenvolvimento e Meio Ambiente). Núcleo de Estudos do Semi-árido da Universidade Federal de Sergipe, Programa de Pós-graduação em Desenvolvimento e Meio Ambiente, Universidade Federal de Sergipe, São Cristóvão.

AMARAL, S.P.; DOMINGUES, G. H. Aplicação de resíduos oleosos na fabricação de materiais cerâmicos. In: Congresso Brasileiro de Petróleo. São Paulo, p. 1-13, 1990.

ARAUJO, A.S.; FERNANDES, V.J.; ARAUJO, S.A; IONASHIRO M. Kinetic evaluation of the pyrolysis of high density polyethylene over H-AlMCM-41 material, Studies Surface Science and Catalysis, 141 (2002) 473.

ASIA, I. O.;ENWEANI, I. B.; EGUAVOEN I. O. Characterization and treatment of sludge from the petroleum industry. African Journal of Biotechnology, v.5, p.461-466, 2006.

ABNT (Associação Brasileira de Normas Técnicas), 1997, Tratamento no Solo - Landfarming ABNT NBR ISO 13.894.

ABNT (Associação Brasileira de Normas Técnicas). Norma NBR 10004: Classificação de Resíduos Sólidos, 2004.

BALBA, M.T.; AL-AWADHI, N.;AL-DAHER, R. Bioremediation of oil-contaminated soil: Microbiological methods for feasibility assessment and field evaluation. Journal of Microbiological Methods, n. 32, p. 155-164, 1998.

CASSINI, S. T. Digestão de resíduos orgânicos e aproveitamento do biogás. Rio de Janeiro: ABES, 2003, 210 p.

COSTA, G. da S. Extração das Espécies Metálicas de Resíduo Sólido Proveniente da Pirólise da Borra Oleosa de Petróleo. Dissertação de Mestrado. Química. Universidade Federal do Paraná, Curitiba. 2010.

COUTINHO, A. C. S. L. S. A. Hidrodessulfurização do tiofeno sobre materiais nanoestruturados do tipo SBA-15 contendo cobalto e molibdênio. Tese de Doutorado. UFRN, Natal, 2006.

FASANELLA, C. C. Produção de biosufactantes em quatro linhagens fúngicas com potencial para futuro processo de biorremediação em derramamentos de petróleo provenientes de refinarias. 2005, 59f. Monografia (Bacharel em Ciências Biológicas). Centro Universitário da Fundação de Ensino Octávio Bastos, São João da Boa Vista (SP).

FRANCIS, M.; STEHMEIER, L. Biotreatment of waste oil and sludges. In: W. Gould, et al. (Eds.), Proceedings of the 8th Annual GeneralMeeting of BIOMINET, Calgary, Alberta, Canada, October 31, p. 55, 1991.

GAYLARDE, C.C. Bioremediation of polluted soils. In: REUNIÃO NACIONAL DE

MICROBIOLOGIA APLICADA AO MEIO AMBIENTE, 2.,

1998. Florianópolis. Anais... Florianópolis: UFSC, 1998. Disponível em:

GUIMARÃES, A. K. V. Extração do óleo e caracterização dos resíduos da borra oleosa de petróleo para fins de reuso. 2007. Dissertação (Mestrado em Engenharia Química). Programa de Pós-Graduação em Engenharia Química. Universidade Federal do Rio Grande do Norte, Natal.

HAMDI, H., BENZARTI, S., MANUSADZIANAS, L., AOYAMA, I., JEDIDI, N., 2007a, “Bioaugmentation and Bioestimulation effects on PAH dissipation and soil ecotoxicity under controlled conditions”, Soil Biology & Biochemistry, v. 39, pp. 1926-1935.

KLEIN, J. Possibilities, limits, and future developments of soil bioremediation. In: H.J. Rehm, G. Reed (Eds.), Environmental Processes. II. Soil Decontamination, Biotechnology, vol. 11b, 2nd ed., Wiley VCH, Weinkeim, FRG, p. 465, 2000.

MCBAIN, J. W., The Sorption of Gases and Vapors by Solids, Rutledge and Sons, London, 1932.

NASCIMENTO, A. R. do. Avaliação do desempenho do método de determinação de TPH (Total Petroleum Hydrocarbon) em areia por detecção no infravermelho. 2003. 108f. Dissertação (Mestrado em Metrologia para Qualidade Industrial). Centro Técnico Científico, Programa de Pós- graduação em Metrologia para Qualidade Industrial, Pontifícia Universidade Católica do Rio de Janeiro, Rio de Janeiro.

NEIVA, J. Conheça o Petróleo. 5. ed. Rio de Janeiro: Ao Livro Técnico, 1986. 306 p.

OLIVEIRA, S. H. Avaliação do uso de borra oleosa processada em sistemas de impermeabilização de aterros, 2002. 170f. Dissertação (Mestrado em engenharia Civil). Geotecnia, Departamento de Engenharia Civil, Pontificia Universidade Católica do Rio de Janeiro, Rio de Janeiro.

PAUDYN, K., RUTTER, A., ROWE, R.K., POLAND, J.S., 2007, “Remediation of hydrocarbon contaminated soils in the Canadian arctic by landfarming”, Cold Regions Science and Technology, pp.1-13.

PAULA, A.M., SOARES, C.R.F.S., SIQUEIRA, J.O., 2006, “Biomassa, atividade microbiana e fungos micorrízicos em solo de landfarming de resíduos petroquímicos”, Revista Brasileira de Engenharia Agrícola e Ambiental, v. 10, n. 2, pp. 448-455.

PAULINO, A. A. D. Degradação térmica e catalítica da borra oleosa de petróleo com materiais nanoestruturados al-mcm-41 e al-sba-15. Tese de Doutorado. UFRN. Natal, 2011.

PEDROZA, M. M.; VIEIRA, G. E. G.; PEDROZA, C. M.; RIOS, R. F. M.; PICKLER, A. C.; SOUSA J. F. Características Químicas E Pirólise De Borra De Petróleo: Uma Revisão. Revista Científica do IFAL – n. 2, v. 1 – jan./jul. 2011.

PETROBRAS - PETRÓLEO BRASILEIRO SA. N-2622: Classificação, armazenamento temporário, transporte, tratamento e disposição de resíduos sólidos oleosos. Rio de Janeiro.1998.

PIO, C. A.; BARROS, H. B.; CARVALHEIRO, J. R.; FORMOSINHO, S. J. Parecer Relativo Ao Tratamento De Resíduos Industriais Perigosos. Comissão Científica Independente de Controlo e Fiscalização Ambiental da Co-Incineração - criada pelo Decreto-Lei 120/99 de 16 de Abril. 2000.

PIRES, P. J. M., Desenvolvimento de um sistema de dessorção térmica in situ para remediação de materiais contaminados por hidrocarbonetos de petróleo. 2004 189f. Dissertação (Mestrado em Engenharia Civil, Pontifícia Universidade Católica do Rio de Janeiro), Rio de Janeiro.

PLANO NACIONAL DE GERENCIAMENTO DE RESIDUOS SOLIDOS – PNRS. Resíduos Sólidos industriais, p. 28-33, 2010.

PRAME, P.; VISSANU, M.; CHATVALEE, K.; PRAMOCH, K.; THIRASAK, R. ; BOONYARACH, K. Pyrolysis of API separator sludge. J. Anal. Appl. Pyrolysis v.69, p.547-560, 2003.

PUROHIT, H.J.; KHANNA, P. Process for recovery of hydrocarbon from oil emulsions and oily sludges.Studies in Environmental Science, v.66, p. 489-495, 1997.

SANTOS, R. S.; SOUZA, G. P.; HOLANDA,J. N. F. Caracterização de massas argilosas contendo resíduo proveniente do setor petrolífero e sua utilização em cerâmica estrutural. Cerâmica. São Paulo, v.48, n.307, 115-120p., 2002.

SHIE, J.L.; CHANG, C.Y..; LIN, J.P.; WU, C.H.; LEE, D.J. Resources recovery of oil sludge by pyrolysis: kinetics study. Journal of Chemical Technology and Biotechnology, v. 75, p. 443-450, 2000.

SHIE, J. et al. Pyrolysis of oil sludge with additives of sodium and potassium compounds. Resources, Conservation and Recycling, Canadá, v. 39, p. 51-64, 2003.

SILVA, F. A. N.; MONTEIRO, D. N.; VIEIRA, C. M. F.; LOPES, M. F. S. Influence of barium sulfate on the characteristics of red ceramic incorporates with oily waste. Cerâmica. São Pauo, v.52, n.321,15-21p., 2006.

SOUZA, G. P.; HOLANDA, J. N. F. Comportamento de sinterização de massas argilosas contendo resíduo proveniente do setor petrolífero. Cerâmica. São Paulo, v.49, n.311, 128-132p., 2003.

URURAHY, A.F.P.; MARINS, M.D.M.; VITAL, R.L.; GABARDO, I.T.; PEREIRA JR., N. Effect of aeration on biodegradation of petroleum waste. Revista de Microbiologia, v. 29, n. 4, p. 254-258, 1998a.

WILLIAMS, P. T.; CHISHTI, H. M. Influence of residence time and catalyst regeneration on the pyrolysis–zeolite catalysis of oil shale. Journal of Analytical and Applied Pyrolysis, Canadá, v. 60, p. 187–203, 2001.

VASUDEVAN, N.; RAJARAN, P. Bioremediation of oil-contaminated soil. Environment International, n.26, p. 409-411, 2001.

ZHIQI, W; QINGJIE, G; XINMIN, L; CHANGQING, C. Low Temperature Pyrolysis Characteristics of Oil Sludge under Various Heating Conditions. Energy & Fuels, v. 21, p. 957-962, 2007.